Материал инструмента PCD обладает высокой твердостью, хорошей теплопроводностью и низким коэффициентом трения, что снижает деформацию и усилие резания, износ инструмента медленный, а процесс резания более стабильный. Идеальный инструментальный материал для токарной обработки алюминиевых сплавов. В процессе использования следует обратить внимание на шероховатость поверхности заготовки и износ режущей кромки.

Факторы, влияющие на шероховатость поверхности заготовок из алюминиевого сплава, приведены в следующей таблице 1:

Таблица 1

|

Влияющие факторы |

Изменение |

Изменение шероховатости |

|

Обьём подачи |

Увеличение |

Увеличение |

|

Скорость резания |

Увеличение |

Уменьшение до определенного значения и стабильно |

|

Глубина резания |

Увеличение |

Не очевидно |

|

Размер частиц алмаза |

Увеличение |

Увеличение |

Анализ износа режущей кромки инструмента PCD для обработки алюминиевого сплава .Форма отказа инструмента PCD отличается от таковой традиционного инструмента, что в основном проявляется в износе связующего, диффузионном износе и повреждении поликристаллического слоя. Его характеристики показаны в следующей таблице 2.

Таблица 2

|

Форма износа режущей кромки |

Характеристики |

|

Износ связи

|

Алюминиевый сплав обрабатывается с различными скоростями линии, и явление залипания ножа и нарост не видны невооруженным глазом. Это не основной метод износа. |

|

Диффузионной износ |

При резке алюминиевого сплава ,он обладает отличной антидиффузионной износостойкостью, что очень удобно для обработки алюминиевого сплава, а не основным методом износа. |

|

Повреждение поликристаллического слоя

|

Физический механизм поврежден,во время обработки на режущую кромку воздействуют, что приводит к небольшому сколу или потере связующего, что приводит к отслаиванию алмазных частиц и образованию зазора. Возникновение разрушения поликристаллического слоя будет напрямую влиять на точность обработки и заставлять заготовку утилизироваться. В настоящее время является основной причиной износа PCD. |

Основные контрмеры по износу режущей кромки:

(1) Разумный выбор марки PCD

Для чистовой или супер-чистовой обработки, следует использовать инструменты PCD с высокой прочностью, хорошей ударной вязкостью, хорошей ударопрочностью и мелким размером частиц. Для грубой обработки обычно выбирают PCD с крупными частицами. Чем крупнее частицы PCD, тем сильнее износостойкость инструмента. При условии обеспечения точности и качества обработки предпочтительнее PCD с крупным размером частиц.

(2) Разумный выбор формы режущей кромки

Таблица 3

|

Форма режущей кромки |

Характеристики |

Тип подходящей обработки алюминиевых сплавов

|

|

Острый угол |

Режущая кромка острая, а резка легка, что может значительно снизить силу резания, улучшить качество обрабатываемой поверхности и уменьшить образование заусенцев. |

Точная обработка алюминиевых сплавов с низким содержанием кремния |

|

Тупое закругление |

Пассивация режущей кромки инструмента под углом R может значительно снизить риск поломки режущей кромки |

Средний / высококремнистый алюминиевый сплав |

|

Снятие фаски |

Увеличьте угол кромки, чтобы сделать его более устойчивым, но давление и сопротивление кромки при резке также увеличатся |

Усиленная резка высококремнистого алюминиевого сплава |

(3) Разумный выбор угла режущего инструмента

Основной угол отклонения режущего инструмента PCD в основном используется для повышения прочности режущего инструмента и распределения силы резания при обработке алюминиевых сплавов. Когда основной угол отклонения мал, ширина резания велика, а сила на единицу длины режущей кромки мала; Основной угол наклона увеличивается, радиальная составляющая уменьшается, резка становится гладкой, толщина резания увеличивается, а показатели разрушения стружки хорошие.

(4) Разумный выбор закругления режущего инструмента

Закруглениережущего инструмента - это значит, сформированное на пересечении основной режущей кромки и вспомогательной режущей кромки инструмента. Для механической обработки, закругление повышает прочность кончика лезвия. При той же подаче, чем больше закругление, тем лучше шероховатость поверхности. В случае получения одинаковой шероховатости обработки, большое закругленное лезвие может обеспечить низкую скорость и большую подачу. Как правило, чем больше закругления, тем лучше, но необходимо иметь соответствующее значение из-за глубины резания и жесткости заготовки и станка,не больше, тем лучше.

(5) Разумный выбор параметров обработки

При нормальных обстоятельствах, рекомендуется, чтобы скорость резания инструмента PCD для обработки алюминиевого сплава была в пределах 4000 м / мин, а скорость обработки отверстия была в пределах 800 м / мин. Если количество подачи слишком велико, оставшаяся геометрическая область на заготовке будет увеличиваться, что приведет к увеличению силы резания, а если количество подачи слишком мало, температура резания увеличится и срок службы резания уменьшится. Общая рекомендуемая скорость подачи составляет 0,08-0,15 mm /r. Увеличение глубины резания инструмента PCD увеличит силу резания и увеличит температуру резания, тем самым увеличивая износ инструмента и легко вызывая сколы. Однако, если глубина резания слишком мала, это приведет к затвердеванию, ускорению износа инструмента и даже крошению.

Таким образом, при обработке заготовок из алюминиевого сплава должны быть разумно выбраны марки PCD, разумно спроектирован тип лезвия, и разумно должны быть выбраны правильные параметры обработки, чтобы чистота поверхности обрабатываемой заготовки было хорошим, износ инструмента уменьшался, срок службы инструмента увеличивался, а стоимость производства снижалась.

CBN/DIA сверхтвердый абразив

Улучшает эффективность шлифования на новый уровень

PCD алмазный композитный лист

Улучшает комплексное конкурентное преимущество производителей инструментов

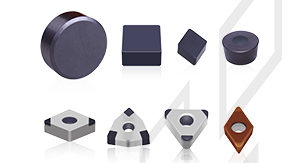

PCBN пластины

Эффективность и срок службы резания значительно улучшает

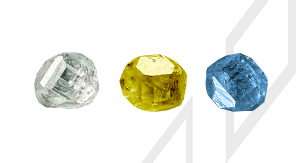

Лабораторно выращенный алмаз HPHT

Защита окружающей среды и создание искусства и красоты с помощью технологий - это неустанное стремление компании Funik