Автомобильные тормозные диски предъявляют высокие требования к гладкости и эффективности обработки. Шероховатость поверхности обычно составляет Ra1,6. Разница в толщине по окружности между двумя тормозными поверхностями обычно контролируется в пределах 0,009 мм. Параллельность должна быть в пределах 0,04 мм. Биение должно составлять 0,025 мм , и эти геометрические допуски должны быть гарантированы при чистовой обработке. Традиционный процесс шлифования затрудняет удовлетворение рыночного спроса на токарную обработку с геометрическим допуском. Инструменты из PCBN имеют чрезвычайно высокую твердость и износостойкость, при обработке тормозных дисков они показывают большие преимущества. Они не только могут получить удовлетворительное качество обработки поверхности (шероховатость поверхности Ra1.6), что повышает эффективность производства, но также снижается стоимость обработки одного куска, что дает значительные экономические выгоды.

1. Материал и производительность тормозного диска

Материал автомобильных тормозных дисков, как правило, серый чугун, обычно используемым материалом является HT250, его механические свойства имеют минимальную прочность на растяжение 250 МПа, твердость 209HB, хорошую прочность, износостойкость и термостойкость, и хорошую амортизацию, но у тормозного диска тегучесть плохая,это короткий стружечный материал, обычно сила резания относительно невелика. Кроме того, из-за неравномерного распределения графита ,изменится твердость тормозного диска, что приведет к колебаниям при обработке инструмента PCBN и даже к появлению сколов, что снижает эффективность обработки тормозного диска. Кроме того, включение непластичных материалов в серый чугун ускорит износ инструмента, поэтому инструменты PCBN должны иметь высокую износостойкость. Типичный химический состав HT250 показан в таблице 1.

Таблица 1: Химический состав HT250

|

C/% |

Si/% |

Mn/% |

S/% |

P/% |

|

3.16-3.30 |

1.79-1.93 |

0.89-1.04 |

0.094-0.125 |

0.120-0.170 |

2. Вопросы, требующие внимания в процессе использования инструмента PCBN

① Во-первых, обратите внимание на жесткость всей технологической системы станка, приспособлений и инструментов. Сам приспособлений должен иметь достаточную прочность и жесткость, а длина удлинителя головки хвостовика должна быть как можно короче, чтобы избежать вибрации хвостовика во время обработки;

② При установке инструмента ,кончиклезвия должен быть выровнен по центру заготовки, чтобы избежать вибрации, когда центр слишком высок или низок;

③ Для разных процедур обработки необходимо выбрать приемлемые параметры обработки: слишком высокая или слишком низкая не только влияет на эффективность производства, но и сокращает срок службы инструмента.

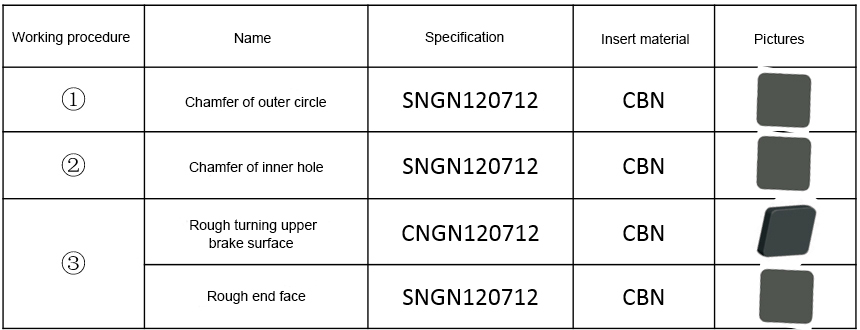

3. Пример обработки тормозных дисков

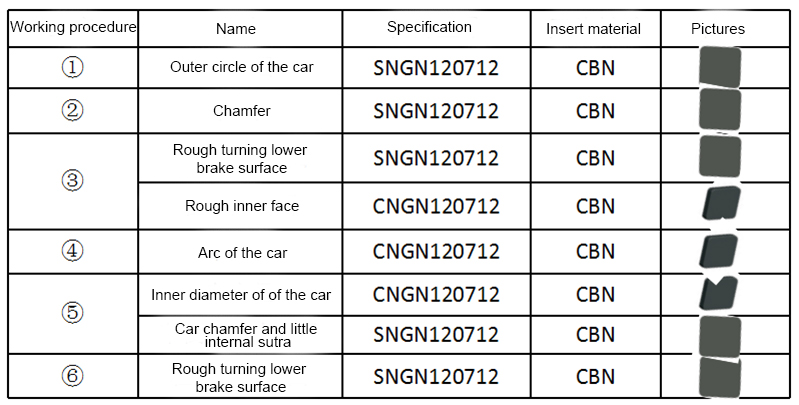

① Грубо точить верхний торец, верхнюю тормозную поверхность, в качестве примера рассмотрим диаметр тормозного диска D = 278 мм, параметры обработки V = 650 м / мин, ap = 2,5 мм, f = 0,5 mm/r.

②Грубо точить внутрений торец,нижнюю тормозную поверхность,в качестве примера рассмотрим диаметр тормозного диска D=278mm,параметры обработкиV=650m/min、ap=2.5mm、f=0.5mm/r

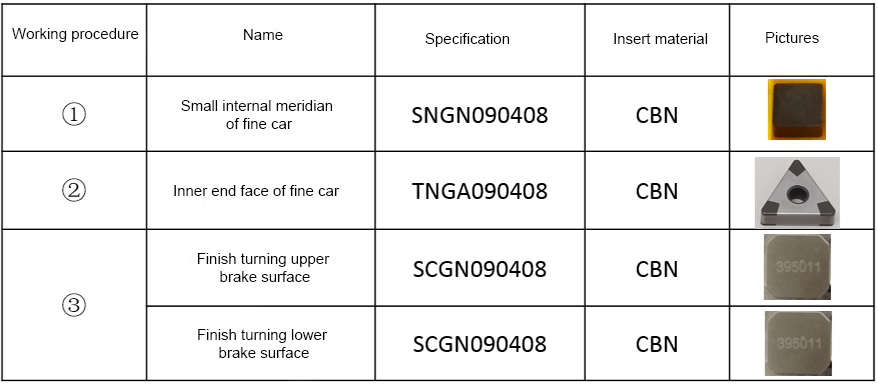

③Точное точение,в качестве примера рассмотрим диаметр тормозного диска D=278mm,параметры обработкиV=500m/min、ap=0.1-0.2mm、f=0.25mm/r

CBN/DIA сверхтвердый абразив

Улучшает эффективность шлифования на новый уровень

PCD алмазный композитный лист

Улучшает комплексное конкурентное преимущество производителей инструментов

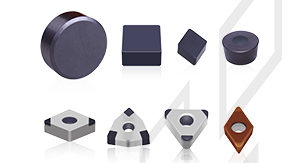

PCBN пластины

Эффективность и срок службы резания значительно улучшает

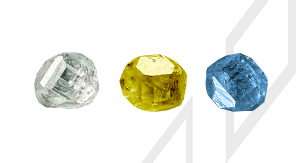

Лабораторно выращенный алмаз HPHT

Защита окружающей среды и создание искусства и красоты с помощью технологий - это неустанное стремление компании Funik