Валок является наиболее важным производственным инструментом для прокатного стана на прокатном заводе, он непосредственно прокатывает прокатанный материал для завершения основного процесса прокатки - пластической деформации металла. Он напрямую связан с качеством продукции, производительностью, экономическими выгодами и т.д. Это очень важный фактор в процессе производства. Качество валка напрямую влияет на механические свойства, точность размеров, форму и качество поверхности изделия. Во-вторых, качество валка также будет напрямую влиять на выпуск продукции. Например, увеличение количества смен валков будет напрямую сокращать выпуск продукции. Особенно важно, как обрабатывать валок лучше и быстрее.

1. Классификация валка и твердость

В зависимости от материала, он в основном классифицируется на чугунный валок, литой стальной валок, кованый стальной валок и цементированный твердосплавный валок.Его твердость показана в таблице 1:

|

Материал валка |

Тип валка |

Твердость рабочего слоя |

|

Чугун |

(Неограниченный) охлажденный чугун |

HSD60-70 |

|

Хром с высоким содержанием никеля |

HSD75-85 |

|

|

Железо с высоким содержанием хрома |

HSD70-80 |

|

|

Cтальное литьё |

Высокоуглеродистая полусталь |

HSD55-70 |

|

Сталь с высоким содержанием хрома |

HSD70-78 |

|

|

Быстрорежущая сталь |

HSD80-88 |

|

|

Кованная сталь |

Легированная кованая сталь (например,9Cr2Mo) |

HSD92-105 |

|

Цементированный сплав |

Карбид вольфрама |

HRA83-87 |

2. Выбор инструментов обработки и параметров обработки

С улучшением и продвижением производительности продуктов PCBN ,стало реальностью выбирать инструменты PCBN для обработки валков. Лезвия PCBN имеют более высокую твердость, износостойкость, ударную вязкость и сопротивление раздавливанию, чем керамические лезвия.

① Характеристики лезвий PCBN соответствуют твердости и прочности валков, которые трудно обрабатывать.

②Стабильность и мощность станка, а также способность к образованию стружки часто являются факторами, которые ограничивают параметры резки. Практика доказала, что наиболее экономичным параметром резки является подача с высокой скоростью и резка с низкой скоростью.

③ Выбор скорости подачи зависит от глубины резания, размера , толщины и формы лезвия .

④ Выбор глубины резания, если возможно, выберите большую глубину резания, но обратите внимание на балансировку нагрузки инструмента.

⑤Выбор скорости резания. Скорость резания связана с (путем режущего инструмента)траекторией инструмента, твердостью и прочностью материала,обычно выбираются средние и низкие скорости. Высокая скорость заготовки вызывает вибрацию из-за центробежной силы, такой как однородность структуры заготовки и деформация после термической обработки, что приводит к ошибкам обработки и сокращению срока службы инструмента.

Из практики применения видно, что эффективность резки продукта FBN, изготовленного FUNIK, в 2,38 раза выше, чем у цементированного сплава ZK10UF, а долговечность инструмента увеличивается в 4,5 раза. Для крупных станков, если частая смена инструмента в течение 30 минут требует большого количества времени для смены инструмента, что приводит к чрезвычайно низкой эффективности производства. Формулировка параметров резания связана с различными факторами, такими как жесткость станка, форма заготовки, материал заготовки, структура инструмента, материал инструмента, угол геометрии инструмента и т. д. Выбор подходящих параметров резания является эффективным способом для обеспечения нормальной обработки валка.

CBN/DIA сверхтвердый абразив

Улучшает эффективность шлифования на новый уровень

PCD алмазный композитный лист

Улучшает комплексное конкурентное преимущество производителей инструментов

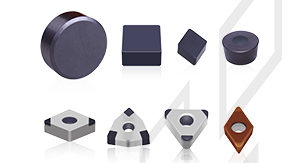

PCBN пластины

Эффективность и срок службы резания значительно улучшает

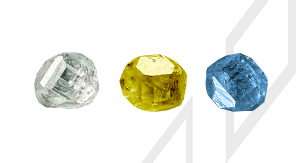

Лабораторно выращенный алмаз HPHT

Защита окружающей среды и создание искусства и красоты с помощью технологий - это неустанное стремление компании Funik