Технология сварки инструментов PCD играет решающую роль для использовании. Высокочастотная сварка относится к способу сварки, в котором используются принципы электромагнитной индукции для преобразования электромагнитной энергии в припой и заготовок в тепловую энергию, нагрева припоя до расплавленного состояния, а затем сваривания заготовок вместе. Преимущество высокочастотной сварки заключается в том, что ее можно быстро нагревать, что может обеспечить точность размеров заготовки, небольшие затраты на оборудование и простота освоения процесса пайки.

Вопросы, требующие внимания в процессе сварки инструментов PCD, следующие:

1. Термическая стабильность

PCD метастабилен при атмосферном давлении. Критическая температура пайки инструментов PCD составляет около 750 ° C. При этой температуре скорость, с которой алмаз декатализируется кобальтом в графит, будет высокой. Экспериментальные данные показывают, что точная критическая температура пайки зависит от типа PCD. Как правило, критическая температура пайки уменьшается с уменьшением размера алмазных частиц.

2. Коэффициент теплового расширения

Слой материала PCD представляет собой хрупкий материал. Когда коэффициент теплового расширения слоя материала и материала корпуса лезвия слишком велик, возникает внутреннее напряжение и могут возникать дефекты пайки.

|

Материал |

Начальный диаметр/mm |

Диаметр при 730℃/mm

|

|

PCD |

10 |

10.00317 |

|

WC-6%Co |

10 |

10.00425 |

|

WC-12%Co |

10 |

10.00477 |

|

Нержавеющая сталь |

10 |

10.00788 |

|

Нержавеющая сталь |

10 |

10.01256 |

|

Нержавеющая сталь |

10 |

10.01299 |

3.Проектирование канавки

Если режущая головка должна вывешиваться из корпуса режущего инструмента, рекомендуется, чтобы длина подвесной части была меньше 100 мкм, чтобы избежать трещин у режущей головки во время процесса сварки.

4. Сварочная площадь

Для паяных инструментов рекомендуется, чтобы площадь сварки (единица мм2)> 100 * f * ap, чтобы лезвие выдерживало режущую нагрузку.

5. Припой

Температура высокочастотной сварки инструментов PCD не должна превышать 720 ℃, чтобы избежать графитизации алмазного слоя, что приведет к термическому повреждению алмазного слоя, что повлияет на качество поверхности инструмента PCD и сократит срок службы. Поэтому, как правило, рекомендуется использовать низкотемпературный припой на основе Ag при сварке инструментов PCD. Температура плавления составляет около 680-705 ℃, рабочая температура составляет около 690 ℃, а прочность резки составляет 250-300 МПа.

6. Флюс

Флюс может удалять оксид на поверхности цементированного сплава и предотвращать его окисление во время процесса нагревания, что способствует лучшему смачиванию припоя. Рекомендуется, чтобы рабочая температура флюса была такой же, как и у припоя. Начальная рабочая температура флюса ниже начальной рабочей температуры припоя, например, температура плавления припоя составляет 680-705 ℃, а рабочая температура флюса составляет 650-750 ℃.

7. Время термоизоляции пайки

Даже если относительно постоянную температуру поддерживают при относительно низкой температуре пайки, слой алмаза будет испытывать относительно серьезные термические повреждения. С увеличением времени постоянной температуры пайки, кобальт и его оксид на поверхности алмаза постепенно увеличиваются. Когда время постоянной температуры увеличивается до 60 с, на алмазных зернах появляются морщины и черные пятна вследствие окисления, а термическое повреждение слоя алмаза усиливается , Термическое повреждение повлияет на плоскостность поверхности алмазного слоя, увеличит коэффициент трения передней кромки инструмента, и тем самым сократит срок службы инструмента и повлияет на качество поверхности заготовки. Следовательно, при обеспечении прочности пайки, процесс высокочастотной индукционной пайки инструмента PCD должен использовать короткое время постоянной температуры, чтобы обеспечить производительность инструмента PCD.

8. Чистота интерфейса

Степень чистоты поверхности имеет большое влияние на смачиваемость припоя.Порядок смачиваемости припоя на границе раздела: полировка поверхности> поверхность шлифования> поверхность тонкой струйной очистки> поверхность грубой струйной очистки. Поскольку чем меньше шероховатость поверхности сварки, тем меньше гидравлическое сопротивление припоя, тем более адекватно экспонирование и тем лучше эффект смачивания основного материала.

Таким образом, основными факторами, влияющими на качество высокочастотной пайки PCD, являются тип припоя, температура пайки, технология паяльной изоляции и т. д. В реальном процессе применения ,процесс сварки должен определяться в соответствии с различными марками PCD для получения высококачественной инструмент сварки.

CBN/DIA сверхтвердый абразив

Улучшает эффективность шлифования на новый уровень

PCD алмазный композитный лист

Улучшает комплексное конкурентное преимущество производителей инструментов

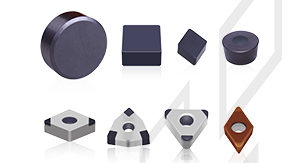

PCBN пластины

Эффективность и срок службы резания значительно улучшает

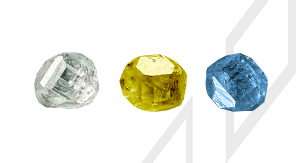

Лабораторно выращенный алмаз HPHT

Защита окружающей среды и создание искусства и красоты с помощью технологий - это неустанное стремление компании Funik