Ключ к эффективному использованию композитного листа PCD состоит в том, чтобы вырезать его в соответствии с фактической формой и размером. Во время лазерной резки резак не соприкасается с заготовкой и не изнашивается. Для обработки деталей различной формы ,вам нужно всего лишь изменить выходные параметры лазера. Процесс лазерной резки отличается низким уровнем шума, небольшой вибрацией, отсутствием загрязнения, небольшой деформацией обработки и термической деформацией, а также высокой скоростью и высокой эффективностью лазерной обработки, что является более эффективным методом обработки.

В процессе лазерной резки PCD, поверхностный алмаз, который облучается лазером, подвергается фазовому переходу в графит, и затем поверхностный графит непосредственно сублимирует или реагирует с кислородом с образованием диоксида углерода. В то же время под воздействием тепла лазера ,более глубокий слой алмаза превращается в графит, поэтому процесс непрерывной графитизации и непрерывного послойного удаления является механизмом лазерного удаления алмаза.

Оптимальный процесс лазерной резки композитного листа PCD позволяет добиться наилучшего качества резки и эффективности обработки.На основании исследования было установлено, что такие параметры процесса, как мощность лазера, скорость резки, частота импульсов и величина расфокусировки, оказывают определенное влияние на качество резки. Поэтому необходимо оптимизировать влияние параметров на качество резки под разными углами, чтобы оптимизировать процесс резки.

1. Ширина резки

Ширина и конус лазерной резки сильно различаются при разных параметрах, что имеет важное значение для контроля качества поверхности материала инструмента и точности размеров. Если ширина слишком велика, коэффициент использования материала PCD уменьшается, а размер инструмента не так легко обеспечить.Чрезмерная конусность приведет к увеличению припуска на шлифование и усложнит заточку.

Основными факторами, влияющими на ширину прорези, являются величина расфокусировки, частота импульсов, скорость резания и мощность лазера.Количество расфокусировки оказывает существенное влияние на ширину прорези и конус резания, поскольку энергия относительно высока, а распределение относительно равномерно в диапазоне глубины фокусировки лазера. Чрезмерная отрицательная скорость передачи энергии лазера расфокусировки низкая, расхождение энергии быстро при положительной расфокусировке. Мощность лазера и скорость резки определяют количество энергии лазера, получаемой на единицу площади материала в течение определенного периода времени. Когда ширина и частота импульса фиксированы, увеличение выходной мощности может увеличить плотность мощности лазерного луча. Чем выше плотность мощности, тем больше в процессе обработки из материала паровой фазы, ширина резки увеличивается.

2. Качество обработки

Основными факторами, влияющими на шероховатость поверхности, являются частота импульсов, величина расфокусировки, мощность лазера и скорость резания. При увеличении частоты импульсов ,перекрытие лазерного пятна увеличивается, энергия одиночного импульса лазера уменьшается, а пиковая мощность уменьшается, что может эффективно уменьшить ширину щели и улучшить качество обработки поверхности. Размер частоты импульса и скорость резки определяют степень перекрытия световых пятен. Правильное увеличение плотности мощности лазера или увеличение степени перекрытия пятна способствует улучшению качества лазерной резки. Чем выше частота или меньше ширина импульса, тем серьезнее боковой заусенец ,и более серьезный заусенец повлияет на последующую сварку.

Увеличение мощности лазера также увеличивает диапазон скорости резания, что способствует повышению стабильности и эффективности резания.

3. Микротрещина

Вообще говоря, чем выше выходная мощность лазера, тем больше тепловая нагрузка во время обработки, что приводит к большей разнице температур и тепловому напряжению, что в конечном итоге увеличивает зону термического влияния и создает больше микротрещин. Результаты исследований показывают, что чем выше мощность лазера, тем больше ширина разреза, и уровень напряжения будет немедленно уменьшен. Когда растягивающее напряжение F тянуть max <прочность материала, трещины не возникнут. Ширина среза велика, а тепловыделение быстрое. Тепло, выделяемое во время обработки, слишком поздно для передачи в более глубокий слой, что делает зону теплового воздействия меньше. Высокая мощность лазера способствует плавному удалению материала, образуя хорошую обрабатываемую поверхность, но мощность лазера не больше, чем лучше.

Как правило, для резки различных марок,для материалов различной толщины и общей толщины ,и даже для резки PCD различной формы требуются соответствующие параметры лазерной резки, чтобы избежать дефектов внешнего вида, таких как заусенцы и микротрещины.

CBN/DIA сверхтвердый абразив

Улучшает эффективность шлифования на новый уровень

PCD алмазный композитный лист

Улучшает комплексное конкурентное преимущество производителей инструментов

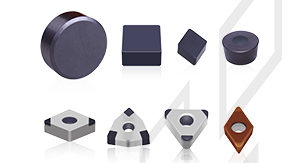

PCBN пластины

Эффективность и срок службы резания значительно улучшает

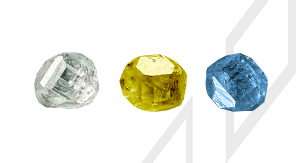

Лабораторно выращенный алмаз HPHT

Защита окружающей среды и создание искусства и красоты с помощью технологий - это неустанное стремление компании Funik